خدمات

طراحی فرایندی است که عناصر را به گونهای کنار هم میچیند که بهترین راه برای رسیدن به یک هدف خاص حاصل شود. در بخش طراحی، مهندس طراح با توجه به دانش و تجربه خود، اجراء، شکل و همچنین سیستم راهگاهی قالب را با استفاده از نرمافزارهایی مانند SOLIDWORKS, AUTODESK INVENT ,MECHANICAL DESKTOP, CATIA طراحی کرده و مدل سه بعدی قالب را میسازد که این مدل سه بعدی مبنای ماشین کاری قالب، به وسیله ماشین CNC قرار میگیرد، سپس بعد از اتمام عملیات ماشین کاری فرایند مونتاژ قالب انجام میشود. طراحی صنعتی محصولات شیر ایران (HOS) که هر روز توسط میلیونها نفر استفاده میشوند، توسط متخصصان این رشته انجام می شود که نه تنها کیفیت و ایمنی محصول را در اولویت دارند، بلکه به ظاهر و زیبایی محصول نیز اهمیت میدهند، و در نهایت شیوۀ تولید و تجربۀ کاربر را نیز در نظر میگیرند. هر محصولی که شما از آن استفاده میکنید، پروسۀ دیزاین را پشت سر گذاشته و حاصل هزاران تصمیمی است که به صنایع ایمنی و آتش نشانی و بهبود زندگی افراد کمک میکند.

امروزه قالب سازی روز به روز در حال پیشرفت است و یک قالب ساز صنعتی باید با تکنولوژی های تولید قالب مانند دستگاههای CNC تولیدات خود را در سریعترین زمان و دقیق ترین طراحی روانه بازار کند. گروه تولیدی صنعتی شیر ایران (HOS) در حال حاضر با تکیه بر دانش و تجربه نزدیک بر نیم قرن حضور خود در زمینه تولید، با به کار گیری متد های روز جهانی توانسته جایگاه خوبی در عرصه صنعت کشور کسب نماید.

در عملیات فورج ، قطعه ی اولیه در میان دو نیمه ی قالب قرار می گیرد و نیرویی زیاد به صورت آرام و گاهی ضربه ای به آن وارد می شود. به این ترتیب قطعه ی گداخته در محیط قالب، شکل و فرم داخل قالب را به خود می گیرد. پروسه ی فورج معمولا به صورت گرم انجام می گیرد و هر فلزی میزان حرارت مشخصی برای فورج شدن دارد. در روش فورج، قطعه ی گداخته شده در کوره که به حرارت مشخص رسیده باشد را در قالب می گذارند که بر اثر فشار، فرم قالب را به خود بگیرد. در تولید برخی محصولات ،ازروش فورج قطعات استفاده می نماید زیرا این روش نسبت به روش های دیگر تولیدی، از استحکام و خواص مکانیکی عالی تری برخوردار می باشد.

دایکاست عبارت است از: روش تولید قطعه از طریق تزریق فلز مذاب و تحت فشار به درون قالب. در روش دایکاست فلز مذاب به درون حفرهای به شکل قطعه ریخته شده و پس از سرد شدن قطعه مورد نظر به دست میآید. قابل ذکر است با روش دایکاست مقاطع ظریفتری را روی قطعه میتوان به وجود آورد و قطعات آلومینیومی تولید شده توسط دایکاست معمولاً نسبت به روشهای دیگر مقاومت بیشتری دارند.

ریختن مواد مذاب در محفظهای به نام “قالبسازی” قالب و آنگاه سرد کردن و انجماد آن مطابق محفظه قالب است. ریخته گری یکی از اساسی ترین روش های تولید است. به این دلیل که بیشتر از ۵۰ درصد از انواع قطعات ماشین آلات به این روش تولید می شوند. ریخته گری قدمتی هفت هزار ساله دارد. ریخته گری در حوزه های علم، هنر و فناوری مطرح است. به هر میزان که ریخته گری از لحاظ علمی پیشرفت می کند ولی در عمل همچنان تجربه، سلیقه و هنر قالب ساز و ریخته گر است که تضمین کننده تهیه قطعه ای سالم و بدون عیب است. قابل ذکر است که گروه تولیدی صنعتی شیر ایران نیز با بکار گیری خبره ترین و با تجربه ترین ریخته گران در سطح کشور محصولات خود را عرضه می نماید.

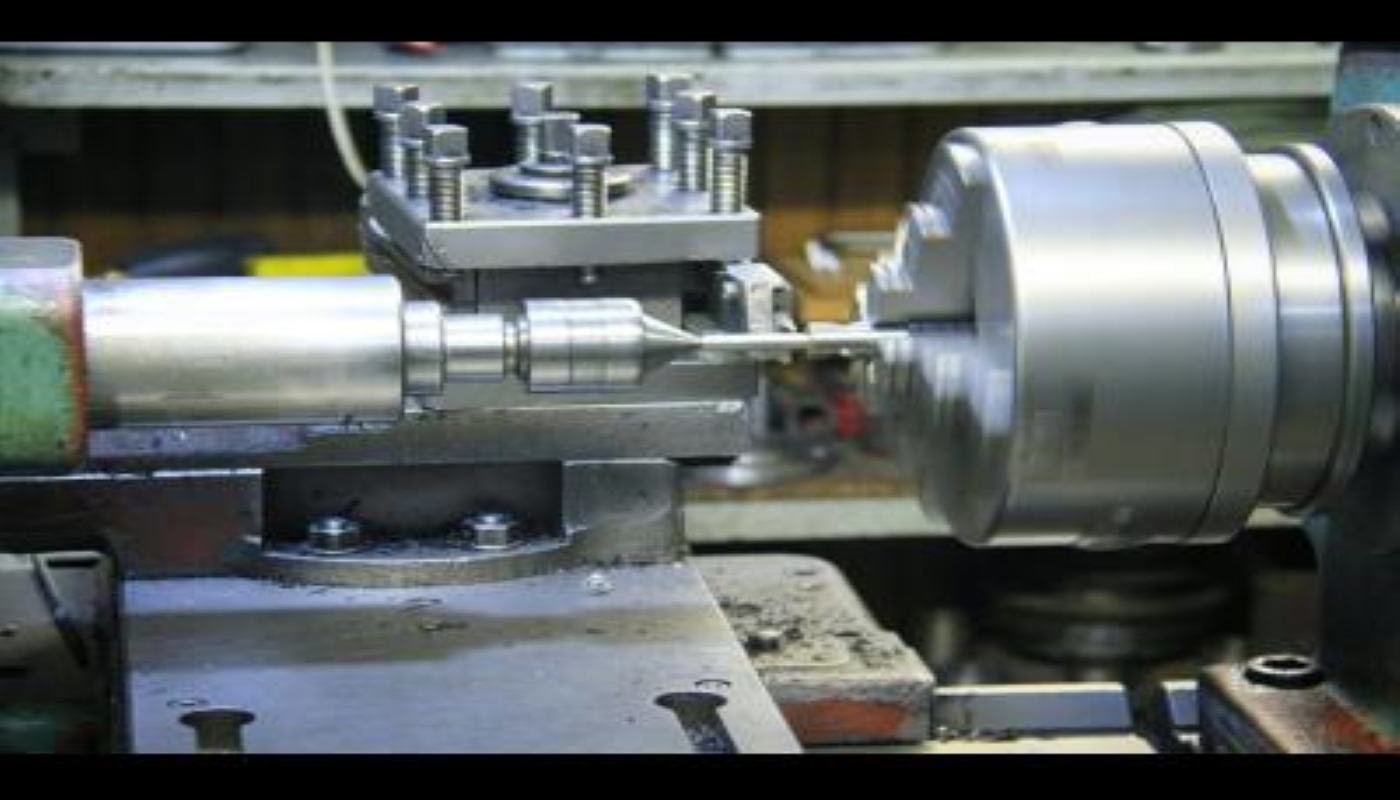

تراشکاری عبارت است از شکل دهی فلزات به روش برادهبرداری با استفاده از ماشین تراشکاری با قدرت و سرعت معین عمل برادهبرداری انجام میشود.این شرکت با استفاده از دستگاه های نوین و کار آمد خود در زمینه تراشکاری چندین سال است که اقدام به تولید محصولات کرده است.

سند بلاست یک روش قدیمی با بیش از یک قرن سابقه برای فرایند پایانی تولید، محسوب می شود. در فرایند سند بلاست به کمک یک منبع هوای فشرده و پر فشار شن و ماسه یا مواد ساینده دیگر را برای پاکسازی قطعات از گرد و غبار و روغن از سطح قطعات استفاده می کنند.شات بلاست نیز پاشیدن ساچمه های ریز معروف به شات بر روی قطعات صنعتی به جهت فرایند پوسته زدایی و زنگ زدایی است.پاشیدن ساچمه ها معمولا به کمک توربین های پر قدرت و پر سرعت انجام می شود و از خاصیت گریز از مرکز برای پرتاب و بلاست کردن ساچمه ها استفاده می شودبیشترین کاربرد فرایند شات بلاست در عملیات بعد از ریختگری است.